W procesie produkcji formy część formująca często wymaga polerowania powierzchni.Opanowanie technologii polerowania może poprawić jakość i żywotność formy, a tym samym poprawić jakość produktu.W tym artykule przedstawiono zasadę działania i proces polerowania form.

1. Metoda polerowania formy i zasada działania

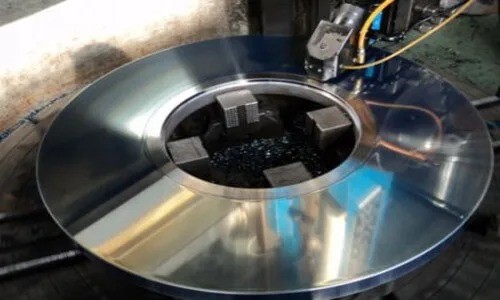

Do polerowania form zwykle stosuje się paski kamienia olejowego, koła wełniane, papier ścierny itp., W wyniku czego powierzchnia materiału ulega odkształceniu plastycznemu, a wypukła część powierzchni przedmiotu obrabianego jest usuwana w celu uzyskania gładkiej powierzchni, co zwykle wykonuje się ręcznie .Aby uzyskać wysoką jakość powierzchni, wymagana jest metoda bardzo dokładnego szlifowania i polerowania.Super dokładne szlifowanie i polerowanie odbywa się za pomocą specjalnego narzędzia szlifierskiego.W płynie polerskim zawierającym materiał ścierny jest on dociskany do obrabianej powierzchni w celu wykonania ruchu obrotowego z dużą prędkością.Polerowanie może osiągnąć chropowatość powierzchni Ra0,008μm.

2. Proces polerowania

(1) szorstki połysk

Obróbkę precyzyjną, elektroerozję, szlifowanie itp. można polerować za pomocą obrotowej polerki do powierzchni o prędkości obrotowej od 35 000 do 40 000 obr/min.Następnie następuje ręczne szlifowanie kamienia olejowego, usuwanie kamienia olejowego z dodatkiem nafty jako smaru lub chłodziwa.Kolejność użycia to 180#→240#→320#→400#→600#→800#→1 000#.

(2) Polerowanie półdokładne

W półwykończeniu wykorzystuje się głównie papier ścierny i naftę.Liczba papieru ściernego jest w kolejności:

400 # → 600 # → 800 # → 1000 # → 1200 # → 1500 #.W rzeczywistości papier ścierny #1500 wykorzystuje wyłącznie stal formierską nadającą się do hartowania (powyżej 52HRC) i nie nadaje się do stali wstępnie hartowanej, ponieważ może spowodować uszkodzenie powierzchni wstępnie hartowanej stali i nie może osiągnąć pożądanego efektu polerowania.

(3) Dokładne polerowanie

Do dokładnego polerowania wykorzystuje się głównie diamentową pastę ścierną.W przypadku szlifowania tarczą z płótna polerskiego w celu wymieszania diamentowego proszku ściernego lub pasty ściernej, typowa kolejność szlifowania wynosi 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).Do usunięcia włosków z papieru ściernego o gramaturze 1 200# i 1 50 0# można użyć pasty diamentowej o grubości 9 μm i ściernicy polerskiej.Następnie przeprowadza się polerowanie za pomocą filcu i pasty diamentowej o wielkości 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

(4) Dopracowane środowisko pracy

Proces polerowania należy przeprowadzać oddzielnie w dwóch miejscach pracy, to znaczy miejsce obróbki zgrubnego szlifowania i miejsce obróbki dokładnego polerowania są oddzielone i należy zachować ostrożność, aby oczyścić cząsteczki piasku pozostałe na powierzchni przedmiotu obrabianego w poprzednim proces.

Ogólnie rzecz biorąc, po zgrubnym polerowaniu kamieniem olejowym do papieru ściernego o grubości 1200 #, przedmiot obrabiany należy wypolerować w celu oczyszczenia bez kurzu, upewniając się, że żadne cząsteczki kurzu z powietrza nie przylegają do powierzchni formy.Wymagania dotyczące dokładności powyżej 1 μm (w tym 1 μm) można wykonywać w czystej komorze polerskiej.Aby uzyskać bardziej precyzyjne polerowanie, należy go przeprowadzić w absolutnie czystym miejscu, ponieważ kurz, dym, łupież i kropelki wody mogą zarysować precyzyjnie wypolerowane powierzchnie.

Po zakończeniu procesu polerowania powierzchnię przedmiotu obrabianego należy zabezpieczyć przed kurzem.Po zatrzymaniu procesu polerowania należy ostrożnie usunąć wszelkie materiały ścierne i smary, aby powierzchnia przedmiotu obrabianego była czysta, a następnie na powierzchnię przedmiotu obrabianego należy natryskiwać warstwę powłoki antykorozyjnej.

Czas publikacji: 10 stycznia 2021 r